El desarrollo y la aplicación de los sistemas de inyección de combustible conocidos como common-rail es, en la actualidad, el principal objetivo en la industria de los grandes motores diesel.

Siempre que las nuevas tecnologías abren nuevas oportunidades hay varios caminos que se pueden elegir para su implementación. Trataré de explicar los conceptos utilizados por Wärtsilä

Los elementos básicos

El sistema del common-rail (CR) consiste en cuatro partes básicas:

La bomba

El carril común

El inyector

La unidad de control

Los principales objetivos de Wärtsilä en el diseño de estos motores han sido:

_ Niveles bajos de emisión, particularmente valores bajos de humo (ningún humo visible), para todas las cargas y velocidades, incluidas las condiciones transitorias.

_ La aplicabilidad de esta tecnología a los motores existentes, sin un cambio demasiado grande en el diseño de las piezas importantes del motor, evitando grandes inversiones en herramientas utilizadas en la producción y por tanto evitando retrasar su introducción en el mercado.

_ Aplicar el concepto con un alto grado de seguridad y confiabilidad operacional en todas las condiciones de trabajo.

_ Que los costos de producción se encuentren en un nivel comparable al de los motores equipados con los sistemas convencionales de inyección de combustible.

_ Alcanzar una eficacia mecánica en el proceso de la inyección del combustible que sea claramente mejor que en el sistema convencional.

Las razones que se tuvieron en cuenta en el desarrollo de las distintas partes del sistema

La bomba

El propósito de la bomba es llenar el carril común del combustible y mantener la presión en el nivel pedido por la unidad de control.

Esta presión puede variar entre 900-1500 bar dependiendo de cuál es el grado óptimo para cualquier punto de funcionamiento particular.

La tecnología a aplicar aquí está entre dos conceptos principales:

a) Una sola unidad de la bomba que consiste en varios elementos de bombeo conducidos por el cigüeñal a través de un engranaje.

b) Con un árbol de levas que mueve la bomba a impulsos, semejantemente a las bombas de inyección convencionales.

Wärtsilä eligió el último concepto (figura 2)

Esta es una tecnología bien conocida que puede ser considerablemente simplificada para su uso en los sistemas de common-rail comparado a las bombas convencionales.

Puesto que la sincronización del bombeo no tiene importancia, la velocidad de bombeo puede ser aumentada empleando dos o más lóbulos en el árbol de leva por cada bomba. De esta manera el tamaño y el número de bombas se pueden reducir perceptiblemente.

La bomba tiene en la descarga una válvula de control de caudal y una válvula de no-retorno del combustible desde el acumulador.

La seguridad operacional está asegurada ya que el motor todavía puede entregar más del 80% de la potencia nominal si una bomba está fuera de operación.

El acumulador

El acumulador (figura 3) es el que almacena el combustible presurizado y es el elemento que le da el nombre al sistema,

common-rail.

La primera idea es que el common-rail sea una tubería que vaya desde el primero hasta el último cilindro. Sin embargo, hay importantes razones para partirlo en varios tramos más pequeños y esto ofrece las siguientes ventajas:

_El volumen del acumulador se puede concentrar cerca de los inyectores, que es una ventaja desde el punto de vista hidrodinámico.

_ Los acumuladores, pueden ser piezas simples, estandarizadas y fáciles de fabricar en acero de alta calidad.

_ Con un acumulador y una bomba por cada dos cilindros el flujo de volumen entre los acumuladores es mínimo y las variaciones de la presión de un cilindro a otro se eliminan.

_Los acumuladores se pueden fijar fácilmente sobre el bloque de motor, lo que elimina el riesgo de vibraciones peligrosas.

_ Un importante aspecto de la seguridad es que el sistema puede ser fácilmente blindado y cualquier pérdida de combustible se puede recoger fácilmente en un sistema separado de drenaje.

El inyector

Es la parte más importante de todo el sistema (figura 4a)

Desde el comienzo Wärtsilä tomó dos decisiones:

Decisión 1:

Emplear un sistema servo-hidráulico de aceite, con una válvula piloto, para el control de la inyección, en vez de utilizar directamente el

fuel-oil.

La razón principal de esto es que el sistema está hecho para usar fuel-oil pesados que son calentados a 150°C o más y pueden limitar el curso de la vida de la armadura del solenoide.

Otra razón es el riesgo del desgaste por erosión y obstrucción de las pequeñas perforaciones esenciales para el control apropiado de la inyección. Es más fácil filtrar el aceite que el fuel-oil pesado.

Decisión 2:

No tener la presión del carril (acumulador) sobre el asiento de la tobera cuando no se está inyectando.

La razón principal de esto es seguridad para el buen funcionamiento en el caso de inyectores que gotean. El período de no-inyección representa más del 95% del total.

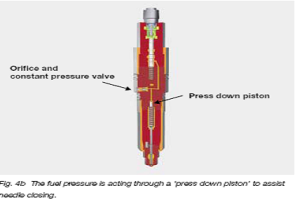

Una característica esencial del inyector es que la presión del carril ayuda en el cierre de la aguja.

Desde un punto de vista funcional no es necesaria pero desde la perspectiva de el control de la combustión es crucial (operación sin humo).

El punto es asegurar la apertura rápida de la aguja en el inicio de la inyección y un rápido cierre en el final de la inyección (figura 4b).

Si aplicáramos un sistema convencional no se conseguiría suficientemente rápido.

La unidad de control

La unidad de control, (figura 5), tiene dos tareas básicas:

En primer lugar, controlar la sincronización y la cantidad del combustible inyectado, y en segundo lugar controlar el relleno y la presión en los acumuladores.

Las unidades de control electrónico se han utilizado en los motores de Wärtsilä, diesel y gas, por muchos años.

Fuente: Wärtsilä

ñj9uiugho´kmk´mo{mk mpm{ñllk0uhv

ResponderEliminarñj9uiugho´kmk´mo{mk mpm{ñllk0uhv

ResponderEliminar